- ホーム > リサイクル優良事業認定事例 平成15年度 > 株式会社日立製作所 デジタルメディア事業部東海センター

株式会社日立製作所 デジタルメディア事業部東海センター

廃棄物の“ゼロエミッション”を目指して

リサイクル100事業所部門

ひたちなか市稲田1410番地

株式会社日立製作所 デジタルメディア事業部東海センター

「廃棄物の“ゼロエミッション”を目指して」

1. 事業所の概要

当事業所は、1967年の工場創立以来培ってきた「映像・音」の技術をベースに、デジタル技術などの最先端技術を加え、「情報、映像、通信、システム」各分野における新製品の開発、製造を通して豊かな生活文化の創造に貢献する製品づくりを展開しています。

- 従業員数 :約1600名

- 主要製品 :DVDカメラ、携帯電話、監視システム、光応用製品など

- 事業所規模:敷地面積299,997m2 建屋面積133,876m2 緑地面積69,303m2

2. リサイクル100への取り組み

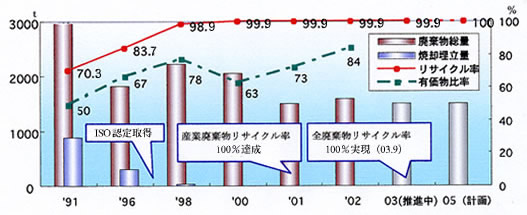

当事業所の製造部門は、金型製作、プレス加工、プラスチック成型、UV塗装、基板実装などのデバイス部門および製品組立部門で構成されており、多岐の廃棄物が排出されます。ISO14001認証取得(1997年2月)を契機に、サイト内関連会社と一体となった環境マネジメントシステム活動を展開しており、廃棄物削減活動については「分別排出の徹底」と「3Rの積極推進」による『ゼロエミッション』を目指してきめ細かな活動を推進してきました。2000年以降は産業廃棄物リサイクル率が3年連続して100%(一般廃棄物を含めたリサイクル率99.9%)を達成し、2003年9月からは一般廃棄物の清掃ゴミ焼却灰が路盤材としてリサイクルされたことにより、全ての廃棄物においてリサイクル率100%を実現することが出来ました。

3. 主な活動内容

(1)リサイクル目的別分別排出の構築

分別ステーションと「分別排出基準」

(2)環境活動の啓蒙

「廃棄物情報(環境ホームページ)」「環境ニュース(工場新聞)」掲載による活動PR

(3)リサイクル・有価物比率の向上策

生産廃材、廃製品、事務用什器など分解分別してリサイクル率UP

4. リサイクルの推進状況

廃棄物総量と再資源化率推移('91〜02年は実績値、03〜05年は計画値)

5. 主なリサイクル活動事例

| 活動内容 | 再資源化の取組み | 推進年 |

|---|---|---|

廃プラスチックの圧縮減容化 |

ポリエチレン・ポリプロピレン・ウレタン等の軟質プラスチックは、集約時の容積が膨大な為、集積作業の煩雑性解消と集積品の質的向上策が懸案であった。圧縮減溶装置を導入することにより、集積・梱包作業の容易化及び集積品の質的高精度化が図られ、RDF燃料としてリサイクル化が図れた。 (圧縮後の容積比 1/17)(25.7t/年) |

1994年 |

発泡スチロールの粉砕・溶融化 |

発泡スチロールの減容化・マテリアルリサイクル化対策として破砕設備(熱溶融装置付帯)を導入し、粉砕・溶融後、質的高精度のインゴット品が得られ、原材料としてのリサイクル化が図れた。(7.6t/年) | 1995年 |

廃バケットの樹脂パレット化 |

生産工程で使用するプラスチック製バケットは、生産品目の変化や劣化等で使用出来なくなった場合、廃棄物として処理していた。一方、物流工程における木製パレットは破損等の耐久性課題から慢性的な修理や廃棄物が発生しており、双方の課題解決策として廃バケットの樹脂パレット活用化(当事業所用パレットとしてのクローズドリサイクル)が実現した。 | 1999年 |

半導体空容器の再利用 |

プリント基板実装工程で排出されるICトレイ・ICスティック・リール等の半導体空容器は各半導体製造メーカへの引取り回収ルート(無償)を確立し、再利用(リユース)が可能となった。(57.7t/年) | 2000年 |

吸殻、茶殻等のRDF燃料化 |

煙草の吸殻等(茶殻、コーヒー殻含む)は処理業者に委託し焼却処理していた。サーマルリサイクル化への方策として、吸殻等を水切り脱水後、乾燥装置で乾燥処理を行うことによりRDF燃料化を図ることが出来た。(8時間乾燥後の質量比1/15) (2.6t/年) |

2000年 |

6. 廃棄物リサイクルフロー(2002年度実績ベース)